何気に何度もトライしている照明LED・・・・

そしてそのすべてが失敗の連続。

ということで、今回は定電流ドライバICを使用し、まともな照明装置を自作します。

前座:定電流ドライバICはやはり必要

これまで何度か自作しているLED照明ですが、これまで制限抵抗を使用したものを使ってきました。

消費電流が少なく、数個のLEDをつける程度なら別に問題なありません。

ただ・・・たくさんのLEDを使おうとすると、やっぱりキツイです。

LEDと抵抗を直列につないだだけの回路が一般的かな~と思いますが、個人的に以下の2つが致命的でまともに使えない印象です。

(※電流値が低い弾丸タイプのLEDなどは、制限抵抗onlyでも問題ないです。)

1.抵抗での損失がでかすぎる=発熱が大きすぎる

まずは何といっても熱。

ACアダプタ等は電源電圧が5V、12V、15Vのものが一般的です。対してLEDの電圧降下は多くても2V程度。

残りの差分の電圧は抵抗で消費させ、発熱で電流が増加してもLEDが焼き切れないような回路構成が必要になります。

消費電流が数百mAと大きめのLEDだと、抵抗の消費電力もそこそこでかくなります。

以前、天井につるすタイプの照明を作ったことがありましたが、抵抗の発熱が大きすぎてはんだが溶けて天井から降ってきたときは、背筋がこおりましたね・・・

2.ちゃんと電流を制限できない

抵抗による電流の制限ですが、やっぱり山勘程度でしか調整ができません。

小電流のLEDならあまり問題はないですが、消費電力の大きい高輝度タイプは、数十時間経過するとほぼ100%焼き切れます。

(今まで何度か制限抵抗の回路で試してみました絵が、だんだんLEDの色がオレンジ色に変色してやがてつかなくなります。)

自分の認識では、制限抵抗による電流の制限は以下の流れで行われます。

①LEDと抵抗の直列回路に定電圧を加えている

②LEDの電流が増えたら抵抗での電圧効果が増える

③LEDへ加わる電圧が減る

なんとなくですが、LEDが熱で不安定になってからしか効力を発揮できないような気がします・・・・

今までトライしてみた感じ、10中8コくらいは、だいたい20時間を超えたあたりから発光色が変色し始めて、やがてつかなくなりました。

高輝度LEDの比較的大きな電流をリアルタイムに制御するには、抵抗のみでは荷が重すぎるのかな~と思います。

定格電流よりかなり抑えた電流にしてしまえば問題ないですが、それだと高輝度が台無しなんですよね・・・・

ということで、今回は便利な定電流ICを使用し、ちゃんと電流を制御したLED照明を自作していこう!というわけです。

今回使用する定電流LEDドライブIC

今回使用するのは、以下の定電流ICです。

価格は1コ80円ほど、最大500mAまで扱うことができる定電流LEDドライバICになります。

出力電圧は最大40Vまで対応しており、順方向電圧が大きめのLEDにも対応可能です。

PWM出力機能も搭載しているため、調光も可能です。

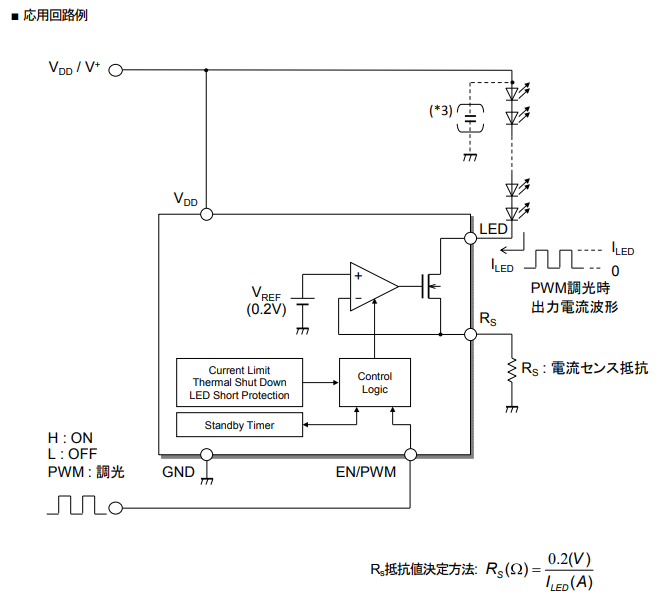

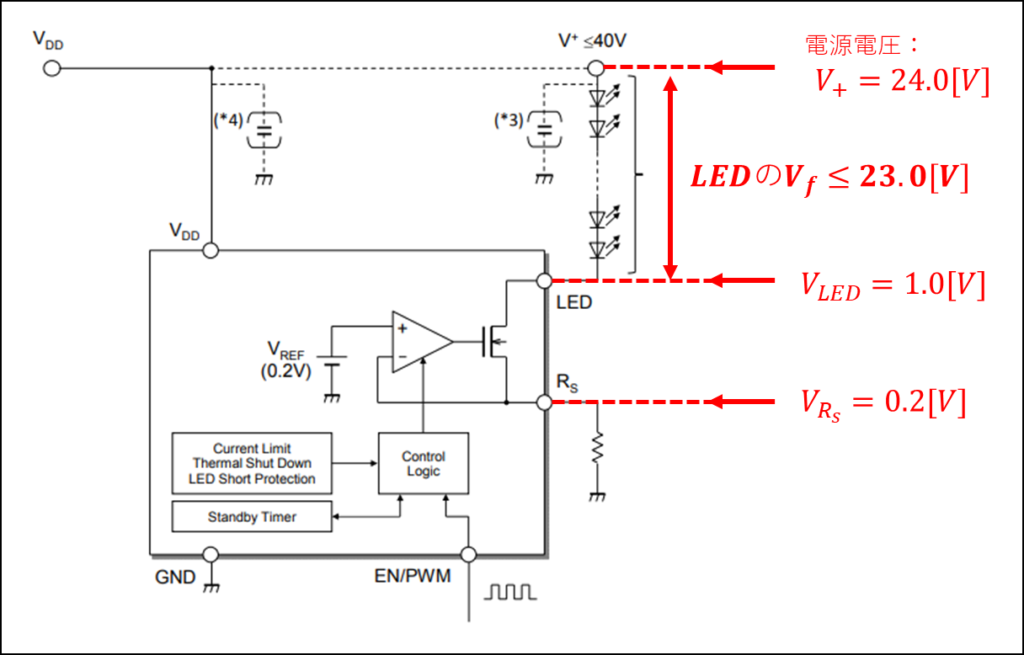

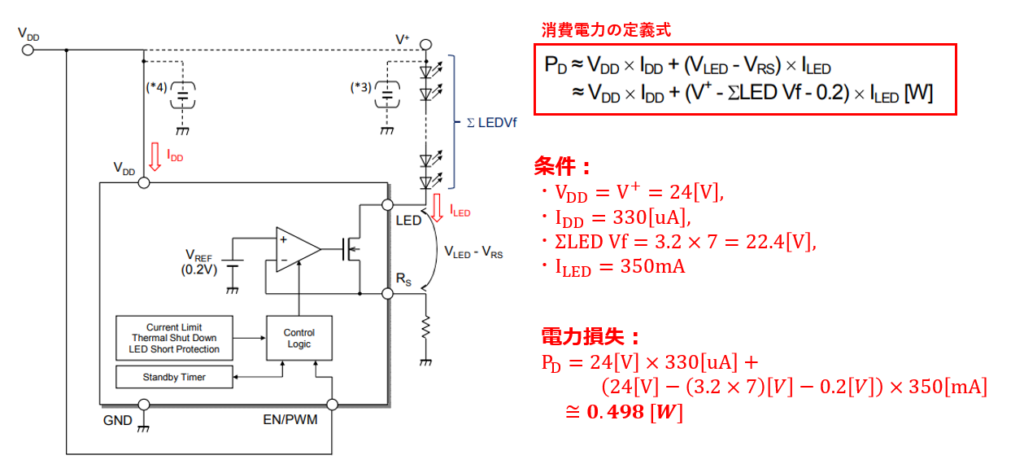

このチップの内部回路と使い方は下記の通り。

大きく分けてICの保護回路、FET、オペアンプがあります。

PWM機能とICの温度保護機能の出力をオペアンプで比較し、LEDへの電流供給を許可するかどうかを決定する回路構成となっています。

図がわかりやすくて良き。

今回の回路構成

今回の回路構成は下記としてみました。

このICですが、電源入力は40Vまで対応しているため、一般的なACアダプタによる電源供給が使用可能です。

今回は5VのACアダプタを使用し、順方向電圧が2.3V程度の高輝度LEDチップを使用するため、2直列×10並列、といった構成にしようと思います。

電源電圧が高いACアダプタを使用する場合、直列数を増やして電流は少なく・・・といった構成にもできます。

最大印可電圧が大きいため、様々な電源に対応できます。

以下、少ないですが回路の定数決めを行っていきます。

電流センス抵抗Rs の決定

まず最初にICの電流検出用抵抗値を決定します。

このICではRsを接続する端子の電圧がIC内部で0.2Vになるように、ICの出力電流が制御されます。

この電圧を所望の消費電流(制御ICでLEDに流したい定電流)で割ることで、定電流制御を行うための電流センス抵抗値を求めることができます。

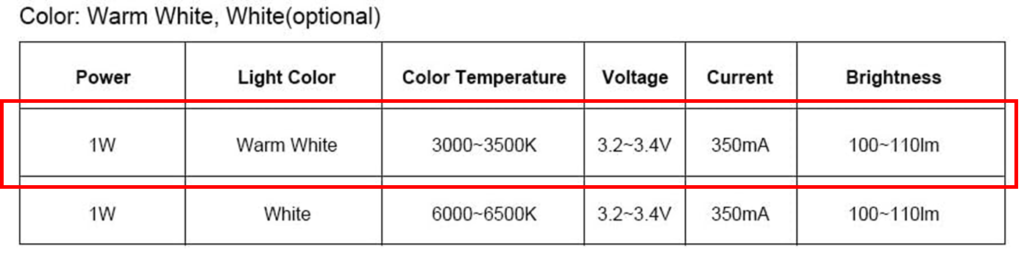

今回はAmazonで販売されている下記のLEDチップを使用します。

どうでもいい話なんですけど、このLED、数数えて「4個足りないじゃん!」みたいなレビューが多かったです。

多分重さで計量して袋詰めしているのかな~と思います。

ええやん、そのくらい・・100個が80個とかなら文句がでないこともないけど・・・と思うのは自分だけなんでしょうか・・・・

ちなみにこのタイプのレンズ付き高輝度LED、秋月電子や電子部品通販で買うと、普通は100個入りで10000円くらいします。

今回購入したのは100個入りで1000円です。

個人的には100個入りで50個しか入ってなくても十分すぎるコスパだと思います。

話を戻します。。。

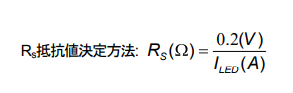

このLEDの消費電流は350mAのため、この電流値における電流センスを求めると、

となります。

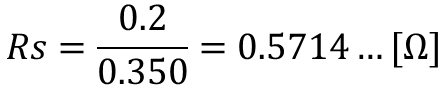

今回は手持ちの在庫にmΩオーダーのシャント抵抗がなかったため、2Ωの抵抗を3並列にし、0.67Ωの抵抗として使用することにします。

この抵抗値を使用した場合の定電流の値も確認しておきます。ICのRs端子の電圧は0.2Vになるように制御が働くため、

となります。

今回は電流センス抵抗の値を0.67Ωに決定します。

本来流したい350mAよりも若干少ないですが、LEDが壊れない側なので良しとします。

電流センス抵抗Rsの電力損失の確認

次に電流センス抵抗Rsの電力損失を確認します。

今回、いつも使用している抵抗は下記の商品です。

抵抗の許容損失は1/2 Wとなります。

今回、電流センス抵抗には0.2Vの電圧が印可され、最大で350mAの電流が流れるとして、抵抗での電力損失は下記となります。

0.5W超えてないので、おk。

1つのICに対するLEDの直列接続数の決定

次に1つのICで制御するLEDチップの数を決めます。

今回のICはLEDを直列接続して制御することが可能です。

何個まで直列接続できるかは、使用する電源の電圧とLEDの順方向電圧降下の値により決まります。

データシート状の回路図より、今回の条件を考えた場合の各電圧の関係性は下記になります。

電圧の関係から、電源電圧が24Vの場合、LEDの順方向電圧降下は23.0V以内であることが要求されます。

言い換えると、LEDの順方向電圧降下の合計値が23.0V以内なら、LEDを何個直列接続してもOK、ということになります。

(直列接続数を増やせば、当然1コあたりのLEDチップに対する電流のコントロール能力は薄れる気がするのですが、データシートに11灯直列する場合などの例があるので、このぐらいの数は大丈夫なのかもしれません。)

今回使用するLEDチップの順方向電圧降下は、Amazonの商品ページにある公称値で3.2V~3.4Vの範囲となっています。

Amazonで販売されている中華製品のスペックなので、正直懐疑的だったのですが、数個オシロスコープで測定してみたところ、おおむね正しい特性となっていることがわかりました。

(定電流300mAにてVf測定実施)

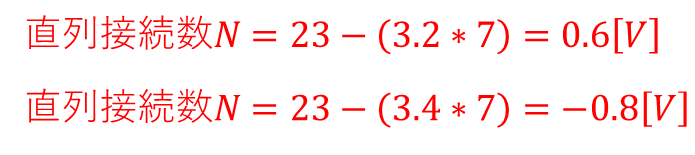

この順方向電圧降下の値をもとに、LEDの直列可能数を求めてみると、下記となります。

順方向電圧23.0V以内に収まるようにすると、直列接続数は7になります。

LEDの順方向電圧降下が3.4Vよりだと23Vを超えてしまいますが、実測3.2V程度だったのでこちらに合わせます。

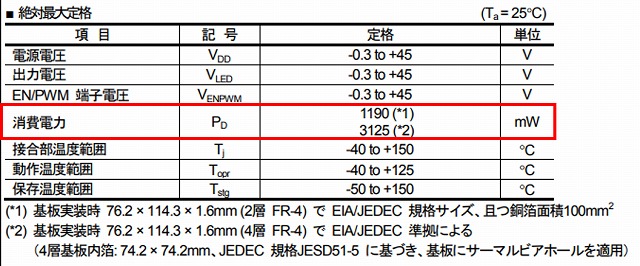

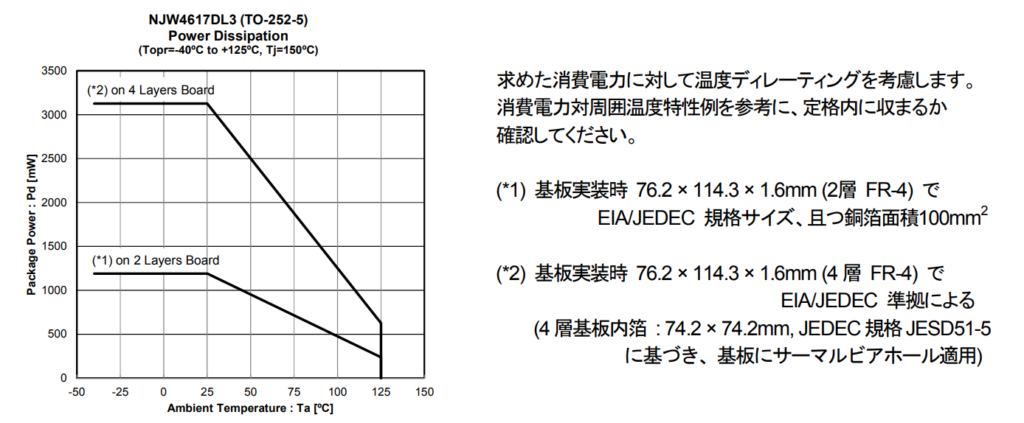

ICの許容損失の確認

次にICでの電力損失を確認してみます。

データシートに記載されているこのICの絶対最大定格は下記となっており、だいたい1~3Wまで耐えられます。

(放熱条件によって変わってくる)

今回はステンレス版に張り付けることを想定しているので、放熱性能は4層FR-4以上、と言っていも良いかもしれませんが、また天井から溶けたはんだが降ってくるのはイヤなので、(*1)の条件の1190mW以内に収めたいところです。。。。

今回の構成における電力損失を、データシートに倣って算出してみます。

このICにおける消費電力について、データシート上では下記の2つが定義されています。

① ICの駆動に必要な電力

② LEDの駆動回路に流れる電流による電力損失

②の方がオーダーが大きく、支配的な値となります。

今回流したい電流値は300mAですが、350mA流れる場合を想定して下記のように電力損失を確認してみました。

結果は498mWとなり、最大定格に対してかなり余裕があることがわかりました。

データシートにも下記のような記載がありますが、ICのV_LEDとR_sの間の電位差×消費電流がそのままICの消費電力になるため、電源電圧に対してなるべく近い順方向電圧降下のLEDを選ぶ or 直列接続することが大切です。

電源電圧はACアダプタなどの定格にもよるのであまり柔軟には選べないので、「ギリギリICでの電力損失が範囲外」といった場合場合はダイオードで電圧調整するのもありかもしれません。

(消費電力を気にしないのであれば、ですが・・・・)

放熱が足りているかの確認

最後に放熱板のサイズ、能力が十分かどうかを確認しておきます。

先ほどICでの電力損失はもんだいないあたいであること(最大定格の50%ほど)を確認しましたが、長時間使用しているとだんだん発熱が大きくなってしまうことが考えられます。

そのため放熱性能が問題ないかも確認しておきます。

データシートには、下記のように基板全体で放熱を行うことを考えた場合の目安面積が記載されています。

今回はICの足側をユニバーサル基板に、頭側をステンレス版にはんだ付けする予定ですが、ユニバーサル基板を基準に放熱を考えてみます。

ユニバーサル基板は実質2層基板みたいなもの(だとおもっている)ので、今回は (*1)の折れ線グラフを見ることにします。

自分の部屋の室温はだいたい25~35度のため、グラフ上で言うとだいたい 1000 mW まで許容できる、といったところでしょうか?

今回求めたICの損失は500mW程度であり、室温が100度ぐらいになるまでは問題なく使用できます。

とりあえずはんだが融解するほどの高熱になることはなさそうなので、一安心。

以上で定数決め完了です。

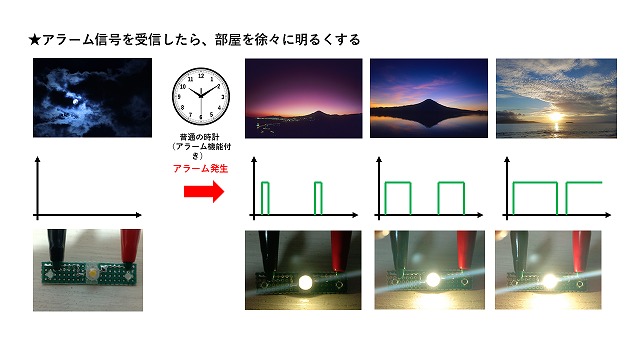

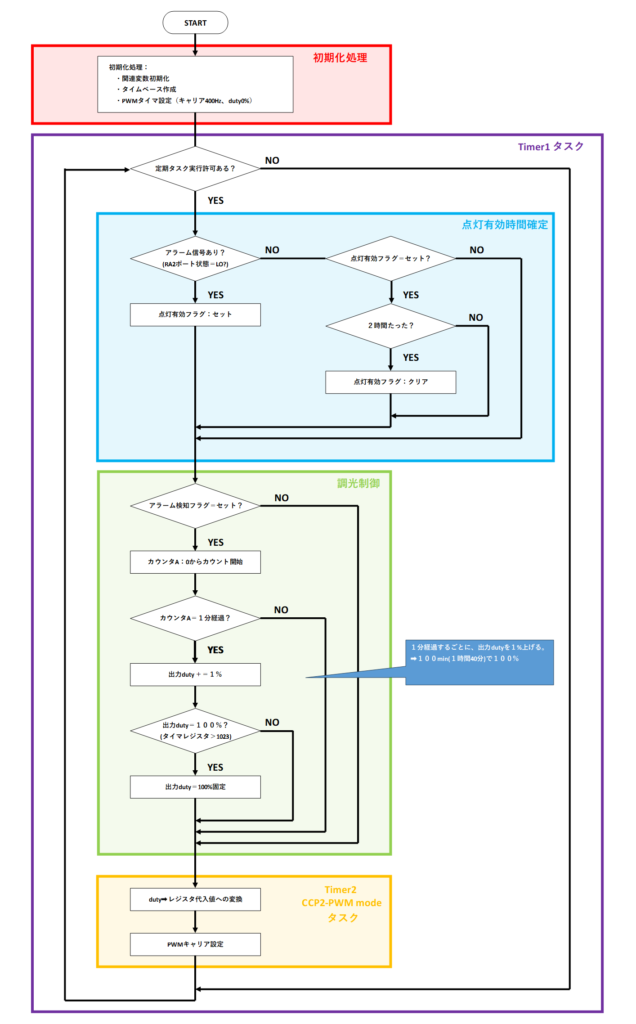

折角PWM機能があるので、調光可能な照明にする

今回使用しているNJW4617は、EN/PWMピンがあり、パルス状の入力を与えることで調光を行うことができます。

折角なので、これを利用して何かできないかを考えてみます。

どんなの照明にしようかな~と適当に考えていたんですが、個人的に冬の起床がキツイ時があるので、

朝のリズムを整えるためにモーニングライトにすることにしました。

ちなみにモーニングライトとは下記のようなやつです。

「日の光で気持ちの良い目覚めを・・・」みたいな感じの商品です。

レビューをパット見た感じ、結構効果はあるようです。

今回は自分好みで、以下の仕様にしてみます。

適当な時計のアラーム機能を使って起床の1時間くらい前にセットし、起きる時間まで1時間ぐらいかけて徐々にLEDの光を強くする。

そんな仕様にしたいと思います。

(寝る1時間前ぐらいに点灯開始して徐々に暗くする仕様もアリかも。。。。)

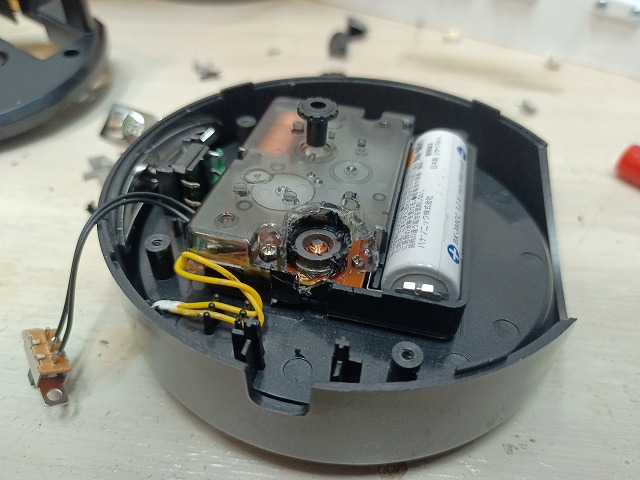

時計を分解してアラーム機能をもらう

マイコンで時間を測って・・・・ということもできなくはないですが、時計の時間の刻みほど正確な情報は得られません。

毎日のように設定するのも面倒なので、今回は市販の時計をそのままつかってしまうことにします。

具体的には、アラーム機能を得るべく、時計を改造していきます。

今回はホームセンターで適当なものを買ってきました。

1000円ぐらいでしたが、まぁまぁいい見た目かなと思います。

ちょっと分解するのがもったいないくらい。

天板自体はそのまま使用するのでなるべく見た目はいい方がヨシ。

裏蓋を開けて時計とブザーユニットを確認していきます。

今回購入した時計では、アラーム用の圧電ブザーが時計のギヤボックス内に収められているタイプでした。

う~ん、正直キツイ。ほんとはブザーから信号だけもらいたかったのだが・・・・

時計って分解すると元に戻せる気がしないんですよね・・・・

とりあえず今回はギヤボックスをカットし、なんとか線をだして出力を取り出せないか試してみることにしました。

超音波カッターを利用してブザーの黒いハウジングごとぶった切っていきます。

先細ラジオペンチを使用して何とか外せるかな~という具合です。

ギヤボックスや基板を壊したら一発アウトなので、ちょっと怖い。

とりあえず何度か切ったり引っ張ったりを加えているうちに、ブザーを根元から取り外すことができました。

使用されているブザー1.5Vの乾電池1本でもけっこうなボリュームの音が鳴るタイプ。

中身を空けるとコイルがかなりの回数巻かれているのがわかります。

ちなみに裏面は以下のような感じ。

どうやら外れた、というより基板を根元から破壊した模様。。。。。

よけいな削りカスを取り除いたら、メインの基板側に残っている圧電ブザーの足にはんだ付けを行っていきます。

これでアラームがなったら、何らかの信号が来るはずです。

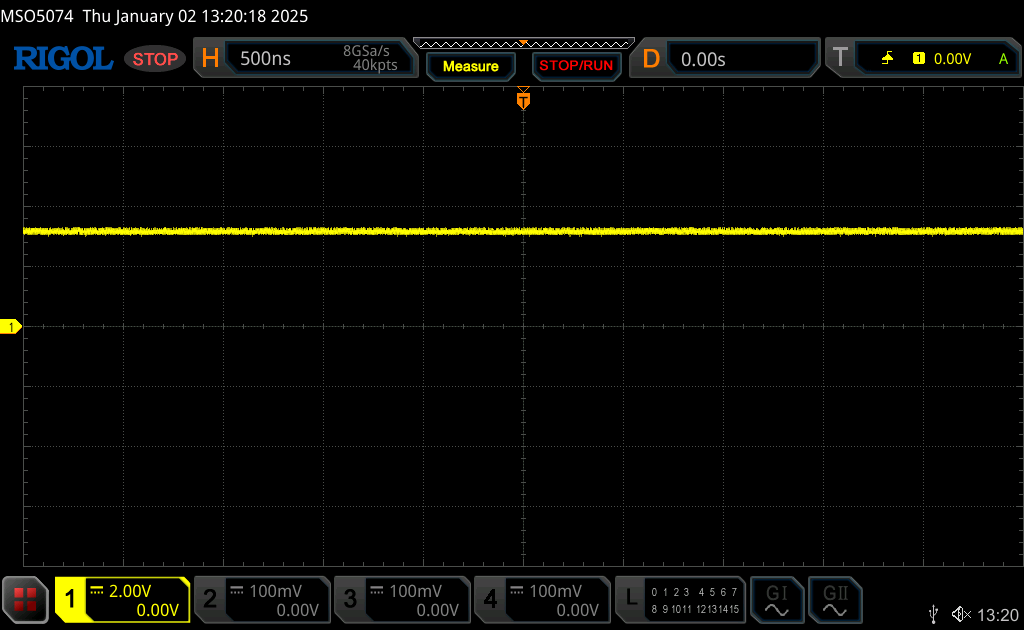

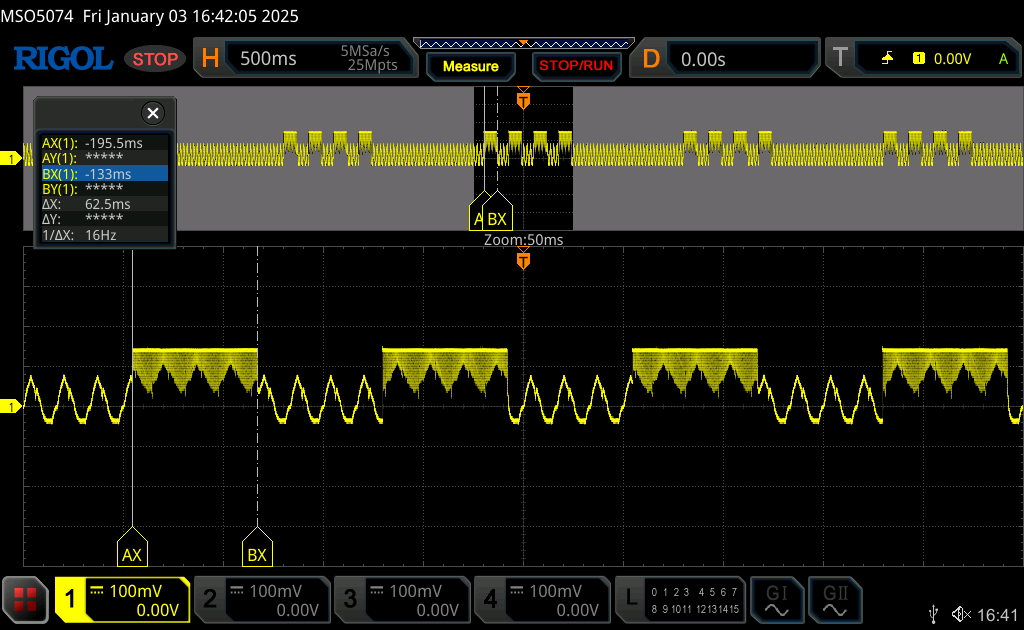

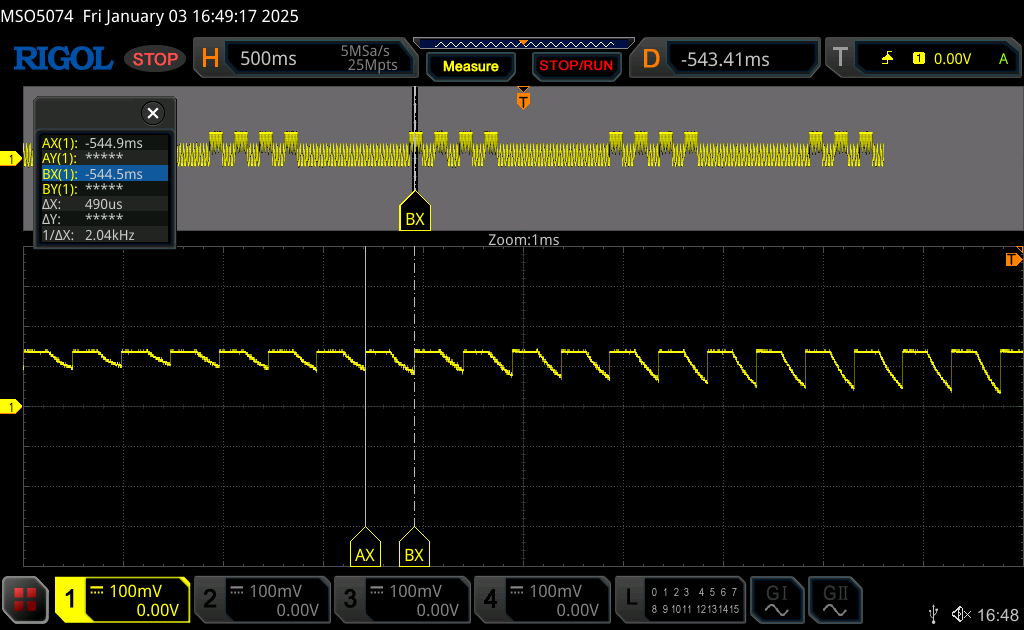

アラーム波形確認

ここまでで時計の分解、アラーム信号の取り出しは確認できました。

次は信号の特徴を確認し、今回の工作に使える形に変換していきます。

まずはオシロスコープでアラーム信号を確認してみます。

結果は以下の通り。

この時計のアラームは、「ピピピピッ・・・・・・ピピピピッ・・・・・・」と4回おきに鳴るため、波形も4回1まとまりで信号が現れていることが確認できます。

電圧がマイナスに行っているところもありますが、電流がほとんど流れない回路なので、GNDが揺れているだけだと思われます。

このうち音が鳴っている範囲の波形を拡大してみると、周波数は2kHz、duty50%強ぐらいでした。

以下のサイトで音階を確認してみましたが、だいたい時計のアラーム音と同じ音になってました。

こういった音出す信号の場合はdutyは適当なんでしょうか?duty 10%と90%では、音量以外にも何か変わりそうな気がします。

個人的には少々気になるところ。

それはさておき、、、今回はLEDの点灯を始める合図としてしか使わないので、音階の情報は不要です。

アラームが鳴っているかどうかだけ確認できれば十分です。

今回はマイコンを使ってアラームが鳴っているかを確認し、なっていたらPWM出力開始!、といった動作を予定しているので、電圧が読めればOKです。

ピークの電圧は150mVくらいで、5V電源のマイコンで8bitADCぐらいの機能があれば30mVくらいまで読めるので、信号としては増幅なしで使えそうです。

トランジスタのベースを駆動するにも十分な電圧なので、プルアップ回路でH/Lに振ってしまうのもありかなと思います。

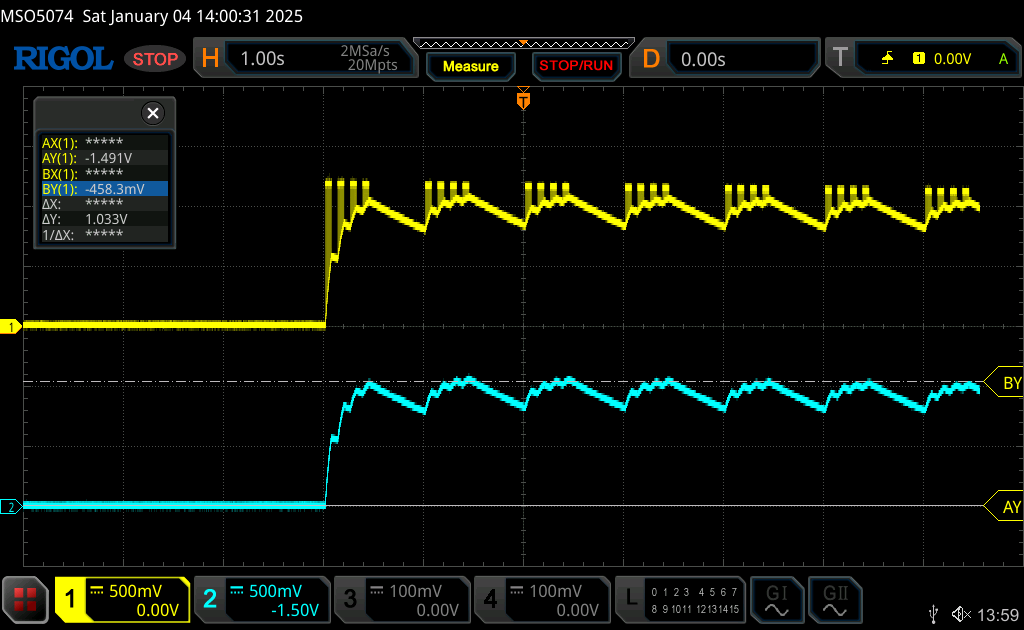

LPFを加えて信号を確実なものにする

上記のパルス信号をそのまま読んでもよいですが、マイコンで安定した電圧を読めた方がソフト的に楽なので、CR-LPF回路を加えます。

今回は時定数35msぐらいにしてみました。

結果は以下の通り。

LPFを介したらGNDレベルが安定したのか、謎に1.2V(時計で使用しているエネループ電圧)ぐらいまで波形のピークが伸びました。。。。

だいたい1V位を閾値にしてみれば、アラームが鳴った後確実にマイコンで信号を読めそうです。

まぁ、今回は応答性も何も不要でノイズもなさそうなので、クソデカ電解コンデンサを1つつけてEND、でもよいんですが・・・

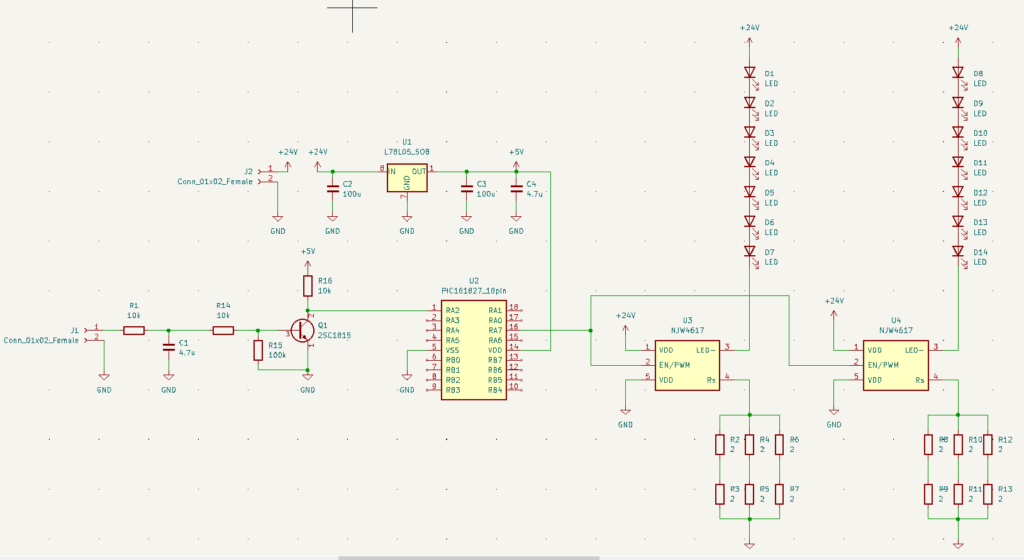

回路図の作成

今回の回路図は下記としました。

定電流ICがほぼすべての機能を担ってくれるので、非常にシンプルな回路です。

時計のアラーム信号はトランジスタ1コとプルアップにより、マイコンのデジタルレベルに変換しました。

抵抗は1Ω未満のものを持っていなかったため、直並列で抵抗値を下げました。

今回は定電流ICのPWM入力を利用して調光を行いたいのでマイコンを追加していますが、PWMを使わなければNJW4617のEN/PWMをHレベルにするだけなので、もっとシンプルな回路構成となります。

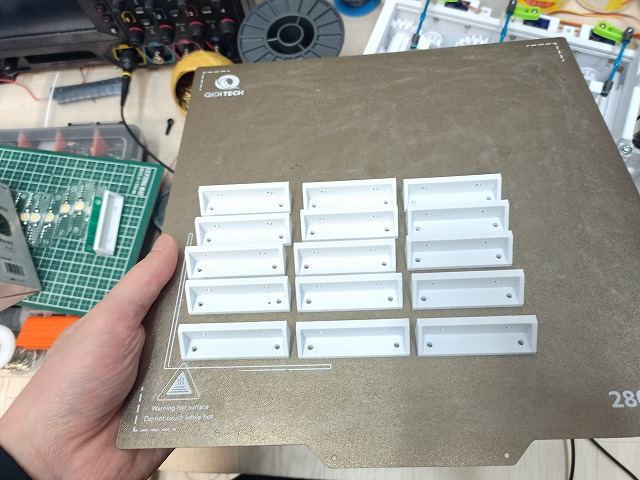

組み立て・基板作成

それではハードを~さばいていくゥッ!!

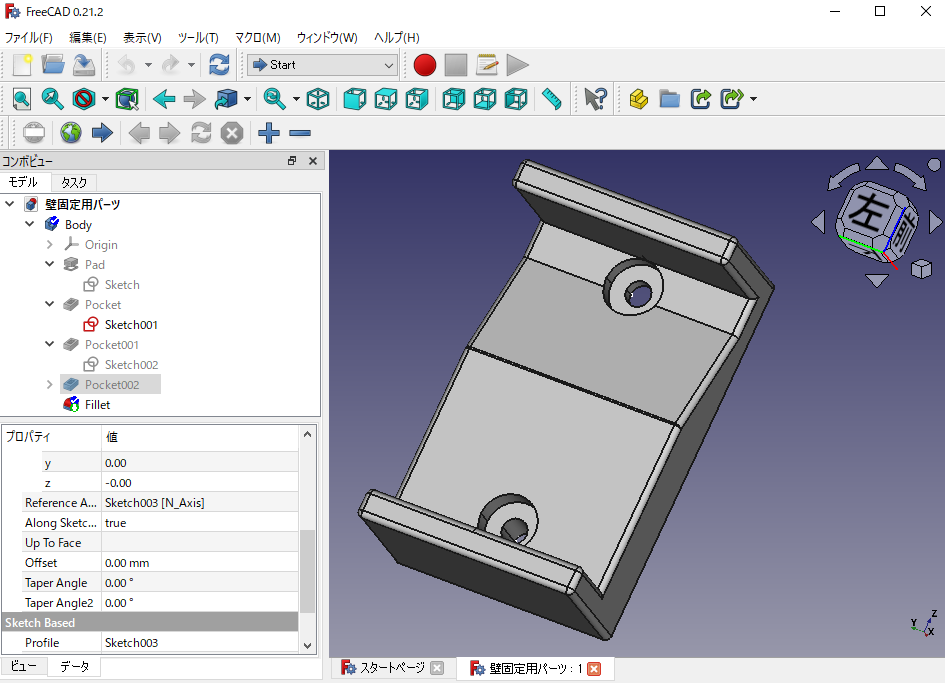

まずは3Dプリンターで木の板に止めるための固定具を作っていきます。

今回は1mくらいの長い板に張り付けて照明にします。

こういうちょうどいいアングル材を好みで作れるのは、3Dプリンターのメリットかなーと思います。

最近ホームセンターも値上げが激しいので、結構有用です。

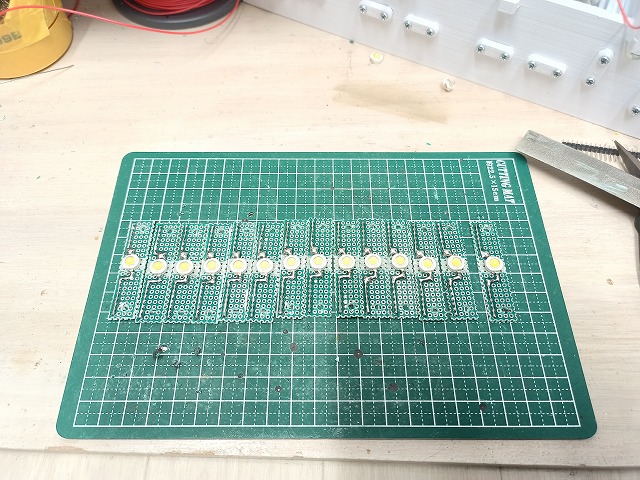

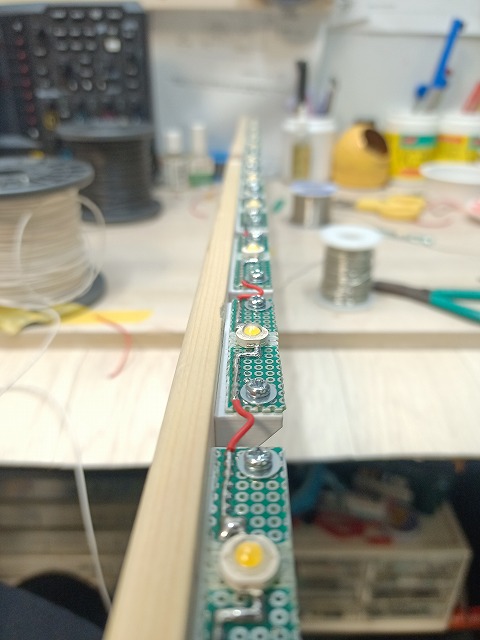

今回は以下のLEDチップを使用します。

1チップで1Wと、そこそこ電力がが食う高輝度LEDなので、放熱板もかねて大きめにカットした基板にはんだ付けしていきます。

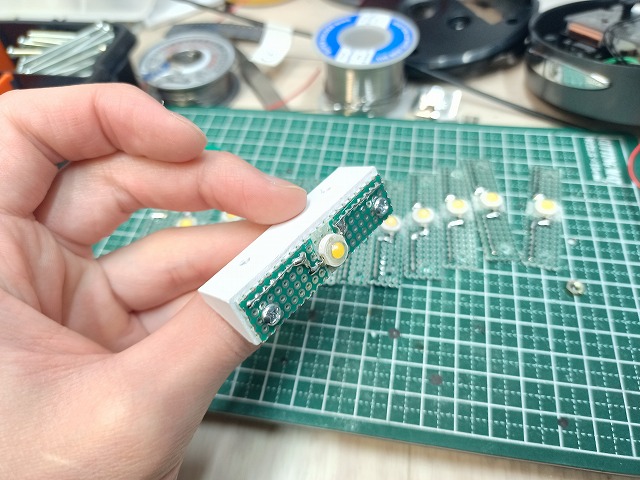

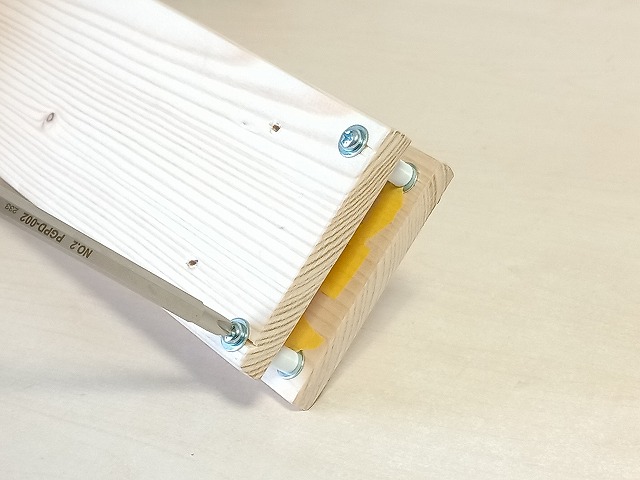

はんだ付けが終わったら、先ほど3Dプリンターで印刷したアングル材にねじ止めしていきます。

裏側はナットでとめます。

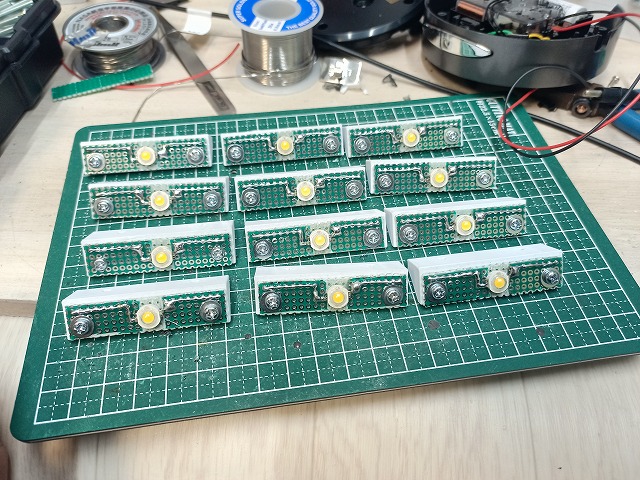

今回は1ユニットで14個のLEDを搭載した照明にします。

同じものを複数作っていきます。

地味にめんどくせぇ。

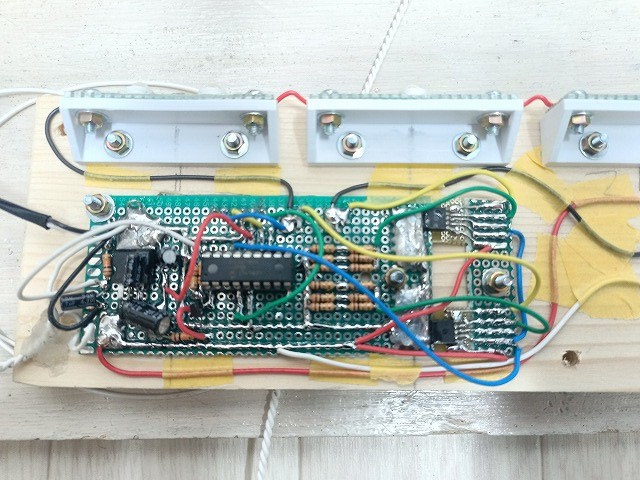

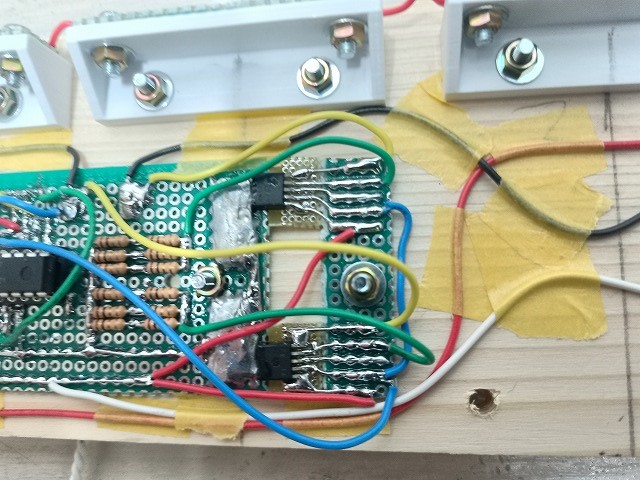

マイコンと定電流ICは以下のようにはんだ付けしました。

NJW4617は1.27mmピッチなので、2.54ピッチ基板だとメッキ線でのパターン作成が必要です。

めんどくさいので1.27mmピッチ基板を一部カットして繋げたらお手軽では!!!とか思ったんですが、

かえって面倒になりました。

普通にランドをはがしてICを置いた方が楽だったなぁ~と思います。

NJW4617は頭側の放熱板がGNDと同電位なので、はんだをもりもりにして熱伝導を若干よくしました。

まぁ、ユニバーサル基板が放熱板の代わりなので、熱が広がったところで。。。とは思いますが。

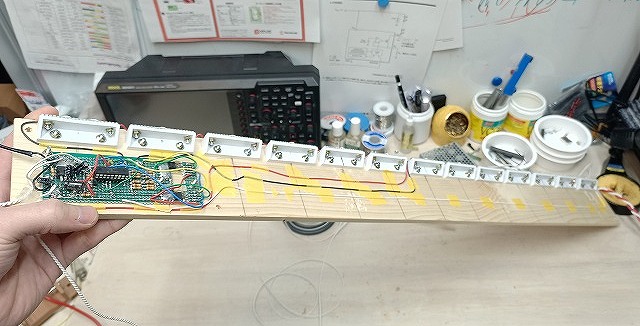

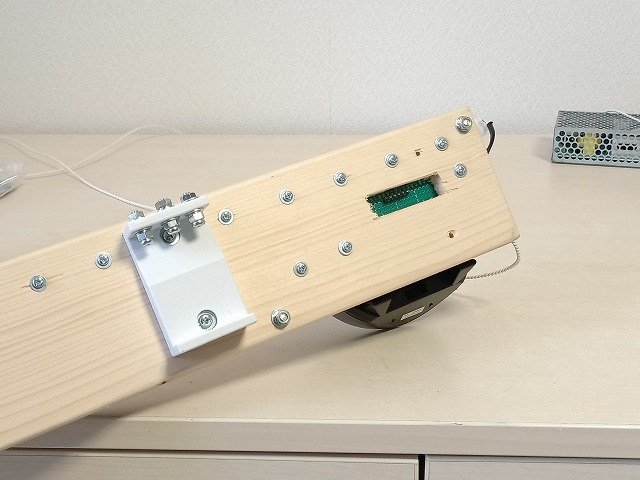

全体を木の板に取り付けてみると以下のような感じになりました。

シンプルな構成ですが、点数がおおいのでそこそこ時間はかかりました。大体20時間くらいかな。

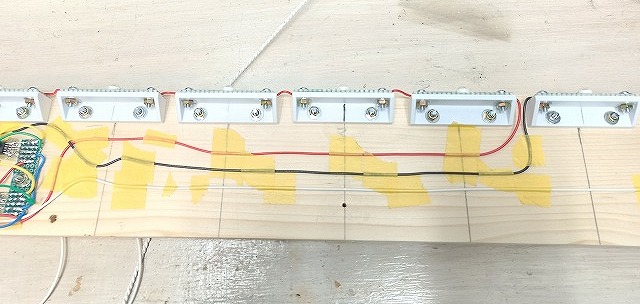

LED同士を直列につなぐ線、電源線はAWG26を使用しました。

AWG26の最大許容電流値は 2.2A ぐらいです。

今回は350mAのLEDを7直列×2の構成としたので、700mAくらいの消費電流になります。

50%未満なので、特に問題はないと思います。

リード線はねじ止めが面倒なので、マスキングテープで張り付け。

不格好ですが、この後上に化粧板の板を張るので、問題なし。

緑色のユニバーサル基板を選んでしまったので若干目立ちますが、整然としているのでそこまで不格好ではない。。。。はず。

どのみちLEDが光ったらまぶしくて見れないので、そのままで良しとします。

お次は時計を取り付けていきます。

アラーム信号線を長く伸ばして手元に置いておくことも考えましたが、起床時間もそう変わらないので、木の板に張り付けてしまうことにしました。

接着剤は外す際に面倒なので、時計の裏蓋を板にねじ止めしました。

あとは電池交換用の穴、時計の時間合わせ・アラーム合わせようの穴、ねじ止めの穴をぶち抜いて完了です。

今回は壁と照明装置の板にオス・メスの固定具をそれぞれビス止めし、壁に固定する予定。

部品はいつも通り、3Dプリンターで作成していきます。

余談ですが、FreeCADにマジで慣れてきました。

以前、最初にFreeCADを見た際は、UIのデザインとか古そうでなんか使いにくそう、と、勝手に思い込んでいました。

(ごめんよ・・・)

ですが実際、非常に使いやすいです。

図面を作成する際、オブジェクトの面ではなくX、Y、Zのどれかを基準にしないと後からの修正に弱いという点はあります。

ただ個人的にはそれが、逆にきれいに図面を作成するためのヒントになってくれたので、感謝してもしきれない感じです。

ぜひ1度使ってほしい。これで権利フリーはなかなかすごいですよ。

またまた話を戻します。。。。。

化粧板と裏側の基板が張り付けてある板は、スペーサーで10mmほど間隔をあけてねじ止めします。

スペーサーは同じく3Dプリンターで印刷したものを使用します。

3Dプリンターを持っている人はスペーサーは迷わず印刷しましょう。マジ便利です。

ミスミとかで買うと何気に高いし、いい感じにフィットする長さがないことも多いです。

自作ならコンマ数m単位で長さ調節して作れるので、お勧めです。

あまり小さい径で木の板にねじ締めするとめり込むので、M4用ワッシャとばね座金を挟みます。

M4ねじで固定して。。。

完成!

裏面のねじは結構すごい数になりました。

よく見ると位置が微妙にずれてる・・・(波打っとる。。。。。)

裏面はマイコンの書き込みピンを出しておきました。

一応後からでも設定は変えられます。

でも時計の調整はできないですね・・・・・

苦労して穴をあけた意味がねぇ。

時間設定のたびにばらすのも面倒なので、アラーム信号がマイコンに入ってきてから1時間後、2時間後・・・に点灯!

といった具合にソフトを組んで、時計のアラーム時刻は直接作不要にするのがよさそうですね。。。

ソフト作成

次は制御用のソフトを作成していきます。

今回はマイコンにPIC16F1827を選びました。いっぱいあるから・・・・

今回は以下のような処理を作成しました。

時間の正確さはマイコンで補償する必要がないので、とても単純です。

実は、PIC16F1827には「OSCTUNE」、オシレーターチューンレジスタという、内蔵発振器の周波数を微調整する機能があります。

おそらくこれをいい感じに設定すれば、かなり正確な時間を刻めるのかな~と思います。

ただ時計のように1日2日ではなく、1か月、1年と時を正確に刻むことはできません。(内蔵発振器にそこまでの精度はないです。)

時計機能を持たせるなら、今回みたいに実際の時計をばらして改造するのが一番手っ取り早いかもしれません。

最近は100均でもやすいデジタル時計が買えるのでその辺を使うのがいいかな~と思います。

定電流ドライバの性能確認

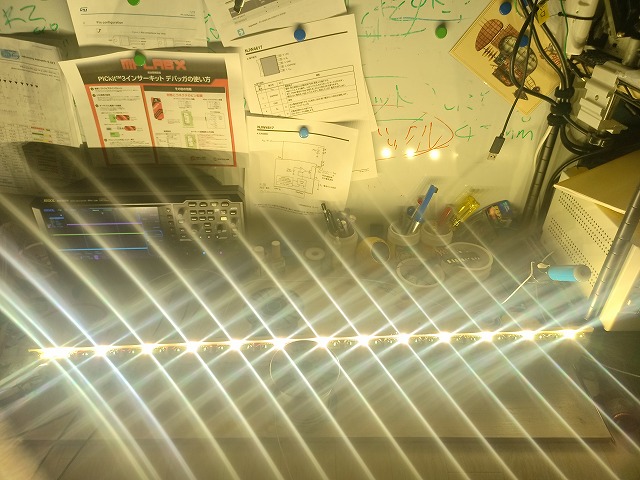

スウィッチオォオオオオオオンッ!!

まぶしいィィィィィィィィィィィイッッ。

ちゃんと高輝度LEDでした。

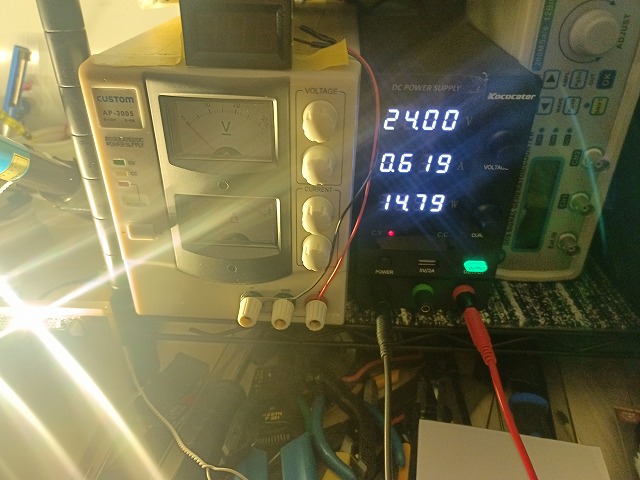

そして気になる定電流の性能は・・・・

マジ定電流。

電源装置の読み値なので若干信ぴょう性に欠けるかもしれませんが、見た限りでは1~3mA程度しか変動しません。

こんなに安定するもんなのかと、正直ちょっと驚きました。

今回の仕様では、消費電力はduty100%でだいたい14Wくらいでした。

理想的な消費電力は、1つのLEDチップで300mA×3.2~3.5V = 0.96~1.05W 、

全部で14チップあるので、13.44~14.7Wになります。

定電流ICでの損失もありますが、今回はかなり少なく設計しました。

ほぼほぼLEDの消費電力が全体の消費電力になっているので、いい感じです。

制限抵抗だとこう単純に、上手くはいかないですからね。。。。

(半分くらい電力が無駄になるし、いい定格の抵抗、電源の組み合わせが面倒・・・・)

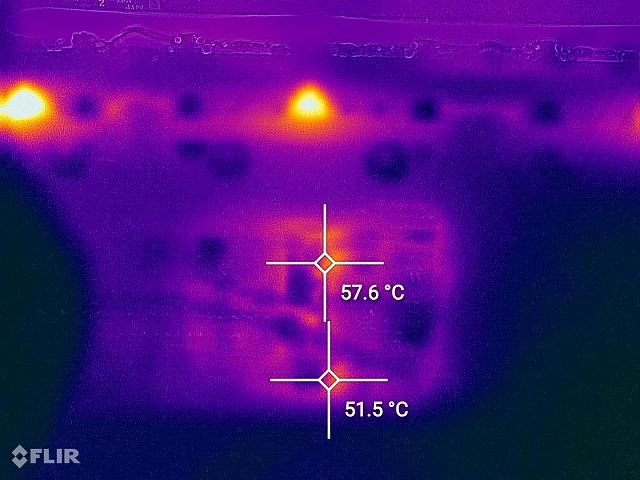

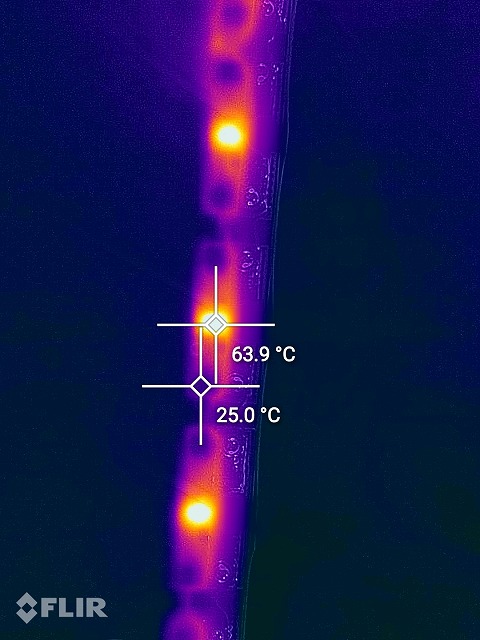

発熱の確認

今回は発熱量の確認をちゃんと行っていきます。

前回照明を作った際、「熱ではんだが溶けて頭上から降ってくる」という恐怖を味わったので、今回はちゃんと確認します。

定電流IC:NJW4617の発熱

まずは定電流IC付近の温度を確認します。

2時間程度、100%出力で運転した際の発熱は下記の通り。

だいたい50度~60度といったところです。

今は冬で部屋の温度が14度、夏場なら35度ぐらいになりますが、さらに20度上がったとしても70度ぐらいなので問題ないはずです。

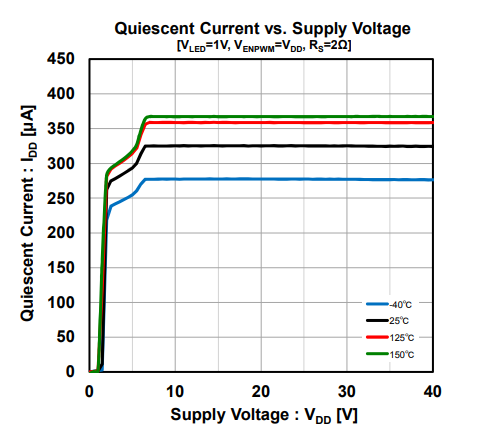

幸いなことに、NJW4617の定電流特性は以下の通り、温度にあまり影響を受けません。

安心して使えるかな~と思います。

(ICの安全機能として、サーマルシャットダウン機能も搭載されています。)

このICは温度が上がると入力dutyやON、OFFに対する反応速度が低下する傾向にあります。

キャリア周波数が高い場合は反応速度の問題で入力dutyに対する精度が落ちる特性があるので、室温が上がってICの発熱が上昇した場合、dutyの下限と上限での明るさが若干変わる気がします。

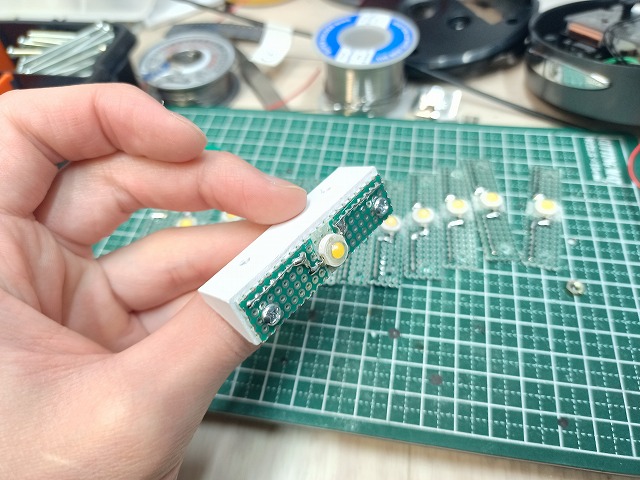

高輝度LEDの発熱(定格Vf3.2~3.5V、定格電流350mA、1W級)

高輝度LEDの発熱は以下の通り。

今回は1つのLEDチップを以下のようにユニバーサル基板にはんだ付けし、放熱板代わりにしています。

70度ぐらいなら問題はないかなと思います。

7時間ぐらい点灯してみましたが、電流が上がってオレンジ色に変色、つかなくなるようなこともありませんでした。

定電流ICで電流制御しているので、発熱が極端に増えてしまうこともないかな~と思います。

今回定格より若干低い300mAを定電流値に設定しましたが、きっちり350mAなら話は変わってくるかも。

実際に使ってみる

それでは、実際に壁にねじ止めして使ってみます。

今回LEDは2枚の板で挟まれており、上方向から光が出ます。

これを壁にブチ当ててイカした間接照明とする計画。

それでは・・・・

点灯!

なかなかいい感じなのでは????

今回使用したLEDは暖色なので、かなり目には優しい色です。

どっちかっていうと夜明けよりも夕暮れ色だけど、誤差の範囲でしょう。

散光角度がかなり広いレンズが付いたLEDなので、光を当てている壁にビームのような筋模様が映ることもないです。

最初に予想していたよりもずいぶんいい感じの間接照明になりました。

モーニングライトデモ

今回、4時にアラームをセットし、4時から5時まで、1時間かけて照度MAXにする仕様にしました。

PWMの調光具合を見たいので1秒ごとにdutyを1%ずつ上げるソフトを作って動作を見てみます。

『動画準備中』

なかなかいい感じ。

ただdutyの下限と上限は照度の変化がほとんどわからない感じです。

今回キャリアが480Hzと、ICの定格に対してやや高めに設定してしまったのが悪影響になってそうです。

(ICの反応速度の問題で、dutyに対するLEDの調光の制度が落ちると、データシートに記載があります。)

キャリア周波数100Hzぐらいが滑らかに制御できるのかな~という印象。

このへんはちょいちょい直していきたいところです。

「精度が落ちる」という記載がどんな感じなのか少し不安でしたが、データシートに記載のある通り、

パルスの変化幅が極端に短くなったときにICの調光具合が変わらないだけでした。

入力dutyを一定に保っているのにちらついてしまう、といったことは起こらないので大丈夫です。

まとめ

今回は定電流LEDドライバIC「NJW4617」を使用した間接照明、モーニングライトを自作してみました。

これで明日から気持ちの良い目覚めだぜ☆

と、なればいいなと思います。

そのうちモーニングライトの導入効果も記事に書いてみようと思います。

今回使用した 定電流IC については、個人的に、とても便利だと感じたのでまた使うと思います。

それでは、また。

なんか作ったらまとめます。