今回はラジコンに搭載するトランスミッションの設計を行います。

そもそもラジコンにトランスミッションは必要なのか?

いらんよ。そんなもん。

基本的にモータで動いてるラジコンにトランスミッションなんていらないんですよね。

モータは起動時のトルクが大きいので、ラジコン程度の軽さなら変速は不要です。

ロマンだよロマン。

ギヤいっぱい積んでたらわくわくするだろう?

トランスミッションの役割

専門じゃないので多少間違っているかもしれませんが、個人でざっと調べた感じのトランスミッションの役割はずばり、

「最適なトルク域を出せる回転範囲が限られているエンジンの出力を、複数の速度域で効果的に使うため」

「エンジン単体では得られない大きなトルクを得るために、意図的に減速比を大きくする」

といったところでしょう。

エンジンはモータに比べてトルクバンドが比較的狭く、回転が低いとボボボーボ・ボーボボ、となってエンストしてしまいます。

ギヤボックス、トランスミッションがあれば、どの速度域でもエンジンの回転数はおおよそ一定で、出力軸だけ回転数が違う、ということを実現できます。

結局のところ、軽量小型、玩具のラジコンには無用の長物なのですが、やっぱり変速システムって見てて面白いんですよね。

なので、意味はないけど入れます。

設計環境

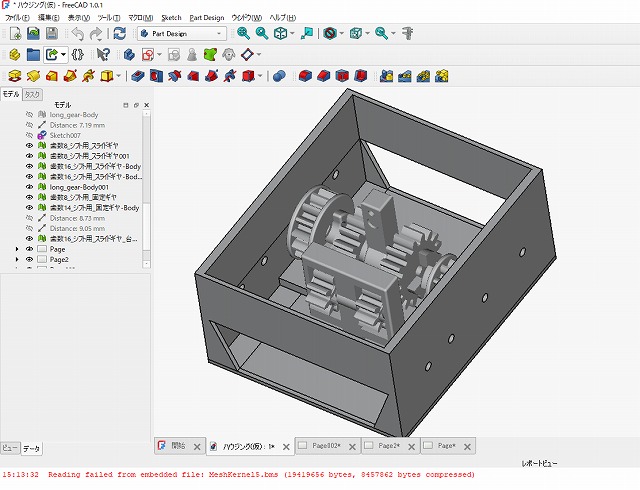

今回は定番の無料CADである、「FreeCAD」を使用して設計を進めます。

以前はFusion360当たりが定番だったかな~と思いますが、昔に比べてフリーユーザーの制約が多く、商用利用などもできません。

対するFreeCADは、ほぼ制約はないと言っても過言ではありません。

クラシカルな雰囲気のインターフェースがなんとなく使いにくそうだな~、、、などと思っていたんですが、使ってみたところ非常に良かったです。

(フィレット作業のエッジ指定操作以外は、ですが。)

アップデートも頻繁に行われており、結構安心して使えます。

解説系の動画も豊富なので情報は得やすいほうかな~と思います。

ちょっとCADを試してみたい方にはおすすめです。

トランスミッションの設計

前置きを終えたところで、実際の設計を考えてみたいと思います。

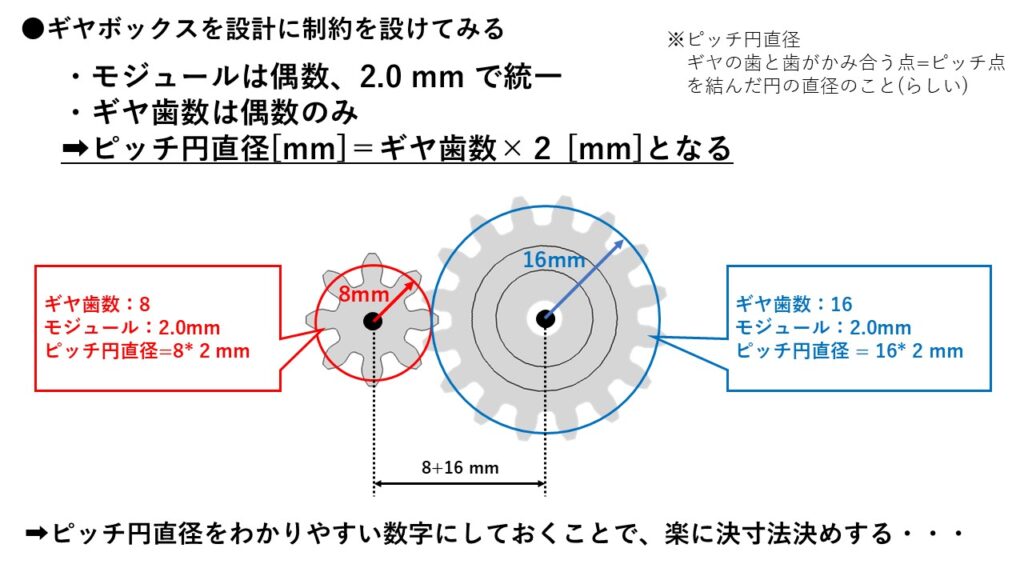

今のところ、CADは素人レベルでしか使えないので下記のルールを設けて簡単に設計してみようと思います。

・ギヤとギヤを入れるボックスは別で設計

・ギヤはピッチ円直径を割り切れる数値に設定し、簡単に計算できるようにする

・2段以上の変速

モジュールサイズは2mmで統一し、ギヤサイズ自体をで大きく保って機械的強度を保つことにします。

積層式3Dプリンタで印刷するのでどうしても厚みは必要なんですよね・・・・

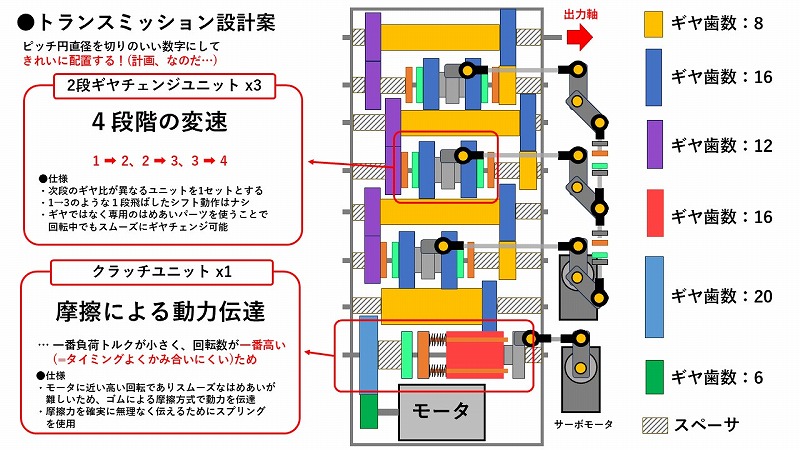

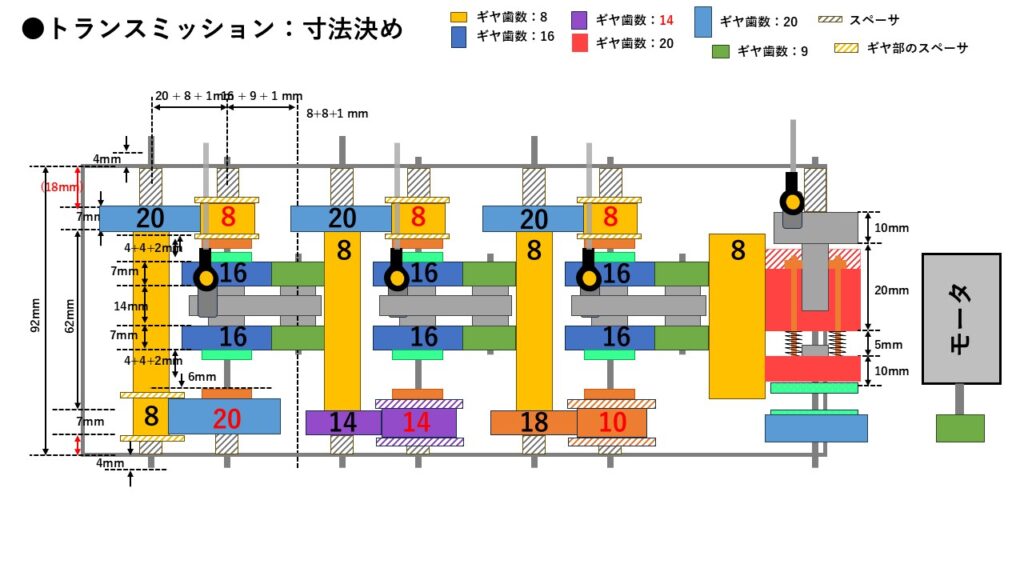

ギヤボックスの構成について、最初に下記の案を考えてみました。

力技のパワポ設計。。。。。

変速は3つの稼働ギヤ(ロッドがつながっている3つのギヤ)を左右に動かし、端数の異なるギヤへの接続/解除を行うことでトータルのギヤ比を変更します。

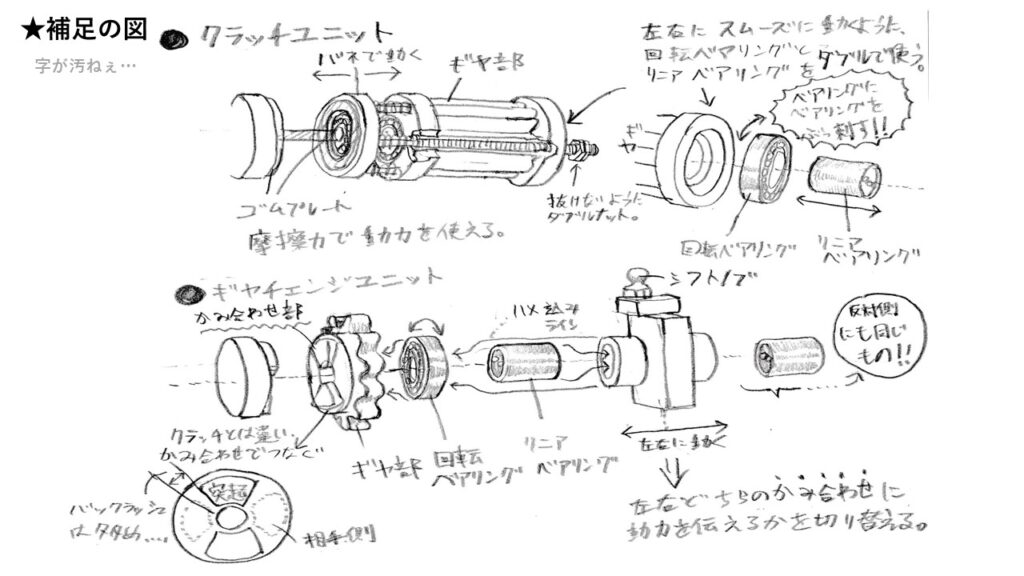

初段の一番駆動負荷が少ないギヤに摩擦伝達式のクラッチ機構を設け、それ以外は特殊ギヤを使って駆動力を伝達する設計としてみました。

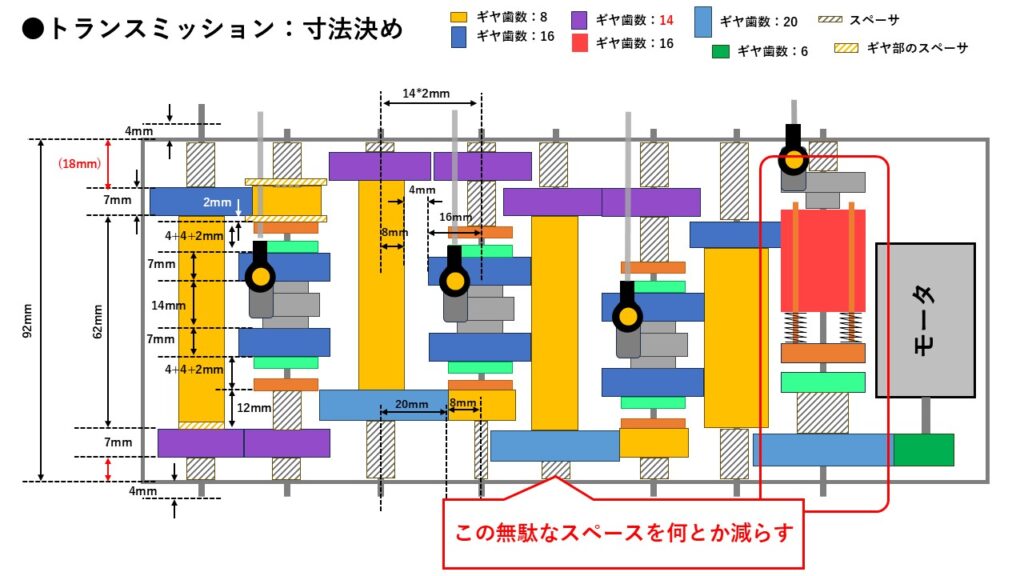

ただいろいろぶち込んでいると下記の問題が出てきました。。。。

・横幅がどんどん大きくなる

・ギヤボックス内の無駄なスペースが多すぎる(材料を大量に使う・・・)

・変速用稼働ギヤの移動スペースがない

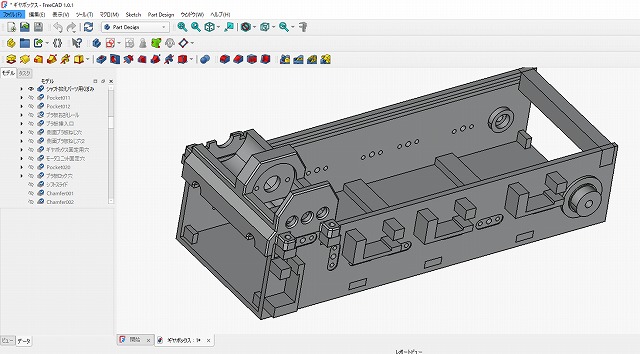

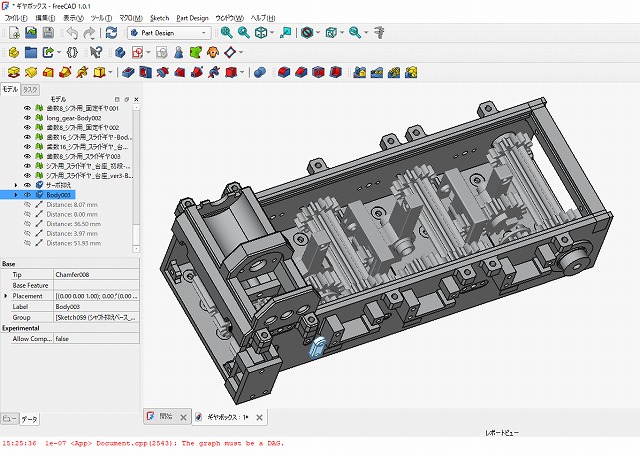

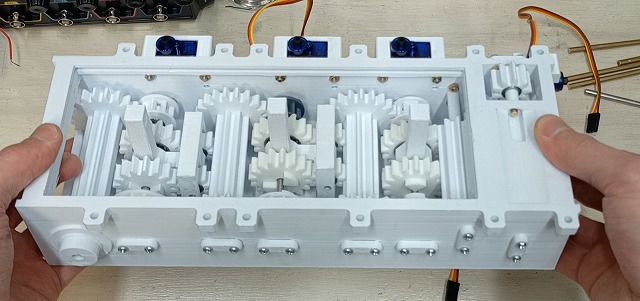

いろいろ考えた結果、最終的には8段変速として下記の構成にしてみました。

同様の構成を持つ変速機構を3つ並列に並べることで、多少ましにはなりました。

クラッチ装置は図化がめんどくさいので手書きで・・・

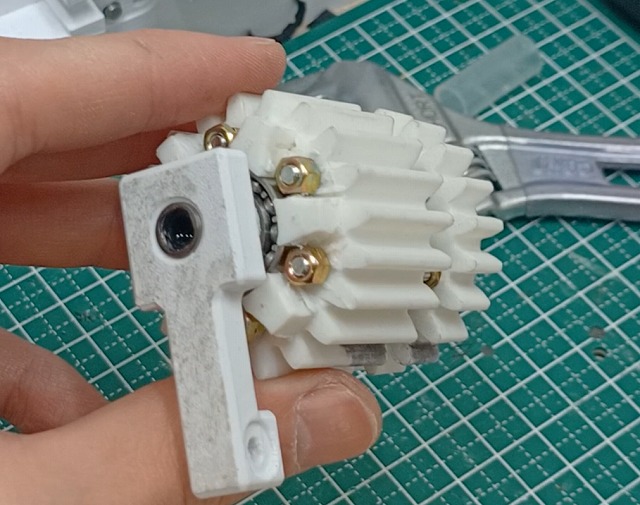

下記のようにリニアベアリングと回転タイプのベアリングを組み合わせ、回転しながら水平移動ができる構成としました。

ばねで多少収縮可能な可動部を設け、これを向かいのギヤと接触させて適度にショックを吸収しながら動力を伝えることにします。

クラッチ、といったところです。

8段変速の設計

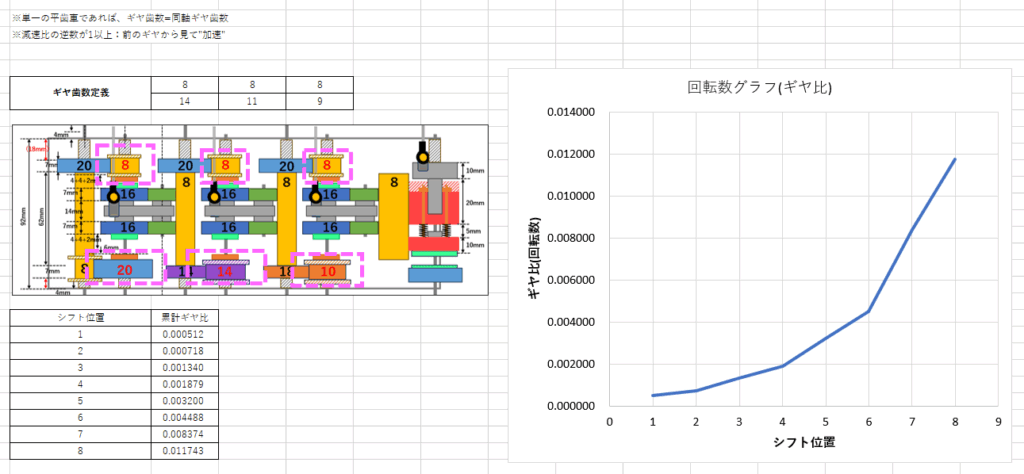

今回2つのギヤ比を切り替える可動ユニットを3つ並列に並べた構成としました。

単純に考えると、ギヤチェンジを3回行うことで3段の変速を行うことができだろう・・・・・となりますが、

ギヤ比を変えると8段の変速を行うことが可能になります。

今回3つの変速ユニットを接続していますが、後段のユニットは前段のユニットの変速比をそのまま受け継ぎます。

このため、各ギヤの歯数を変えることで、2^3の組み合わせで変速を行うことが可能です。

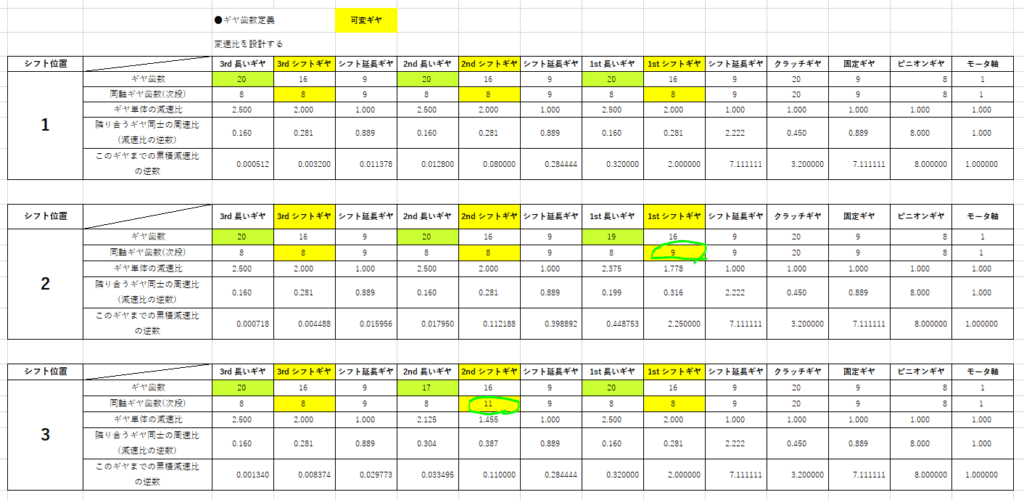

今回は下記の図ように、変速用の長いギヤのギヤ比を変更・設定しました。

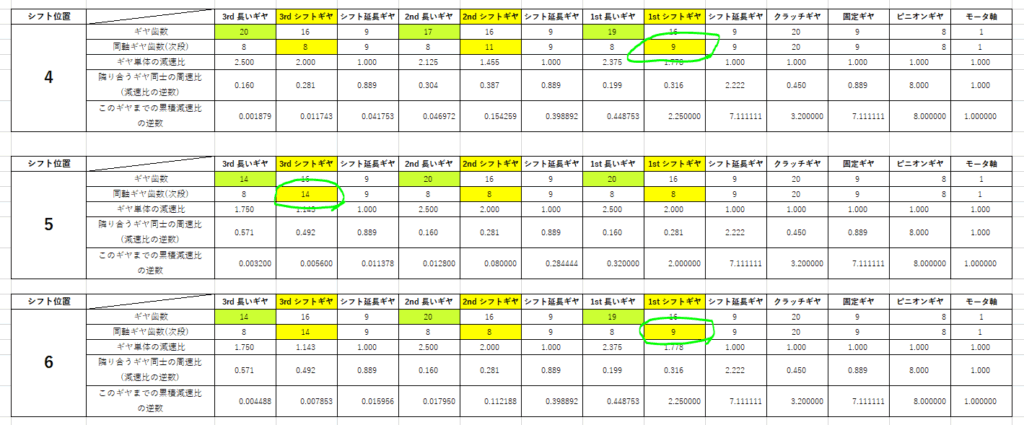

エクセルシートでギヤ歯数、ギヤの種類(同軸 or 平歯車)に応じた減速比を計算し、1~8のそれぞれのシフト位置について、下記のように計算を行いました。

今回ラジコンの重量が結構重くなりそうなので、低速時は小さなギヤ比変化、高速時は大きなギヤ比変化としました。

速度が乗ってきたら完成に合わせて無理やり変速する仕様・・・

吉と出るか、凶と出るかは実験結果次第ですが、ひとまずこの値を確定値としてみます。

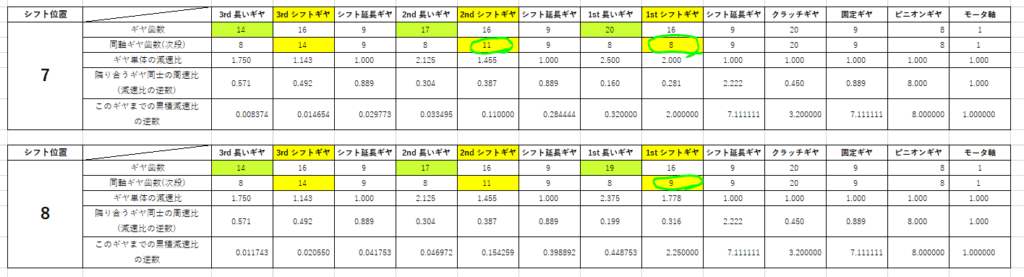

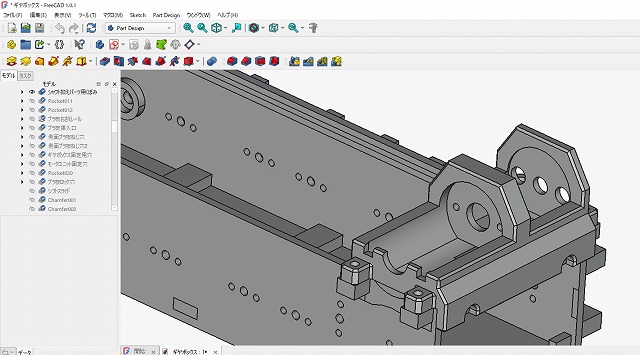

FreeCADにてメカ設計

だいたい設計が固まったので、実際にCADで設計を進めていきます。

そうそう一発ではうまくいきませんので、現物合わせで寸法調節しながらトライしてみます。

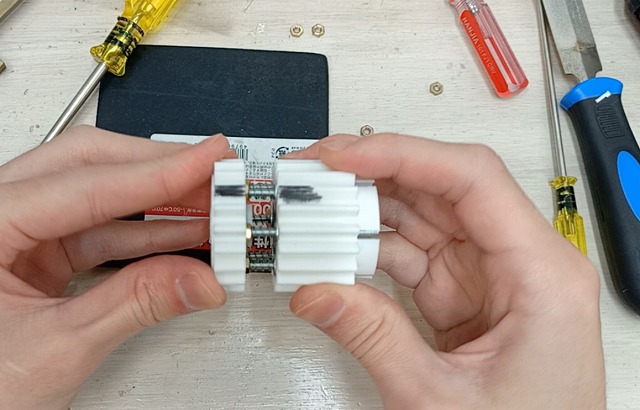

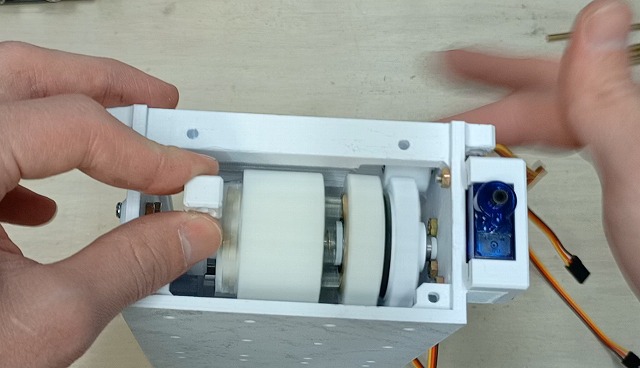

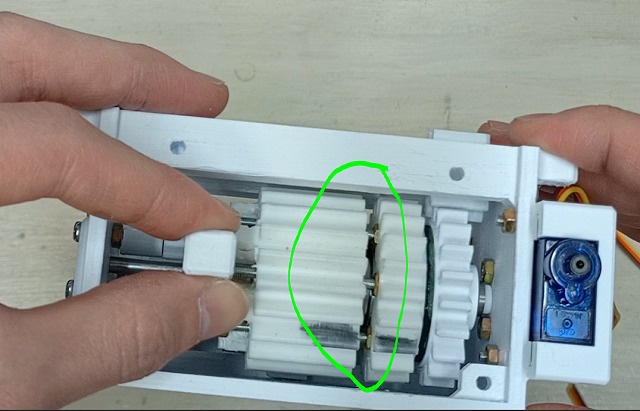

今回は同じようなユニットを3つ並列に並べた構成としたので、そのうち1ユニットだけを試す検証用の小さいギヤボックスを作ってみました。全部まとめてみすると悲劇なので・・・

ほかで作成したギヤやシフトチェンジ用パーツを組み込み、大体穴の位置が合うかどうかなどを確認していきます。

大体問題がなさそうなことが確認できたいので、次は8段変速のギヤボックスを設計していきます。

FreeCADはアプリの使用上、いったん引いた線が基準座標としてナンバー付けされるため、押し出し面などに直接スケッチを描くと、あとから図面修正を行ったときに大変なことになります。(それ以降の面やエッジの附番がずれ、ぐちゃぐちゃになる・・・)

いったん基準平面を作ってから、オフセット調節などを行っていくと安心です。

モータ固定部分は差し込み&ねじ止め式にしました。

一番発熱が大きい部品なので、PLA+では耐えられないかもですが、、、、

3Dプリンタで砂型を作って鋳物を作成している猛者がネット上にちらほらいるので、個人でもやろうと思えばできるようです。

今回は冷却用のガス噴出装置を積んでごまかす予定です。。。。

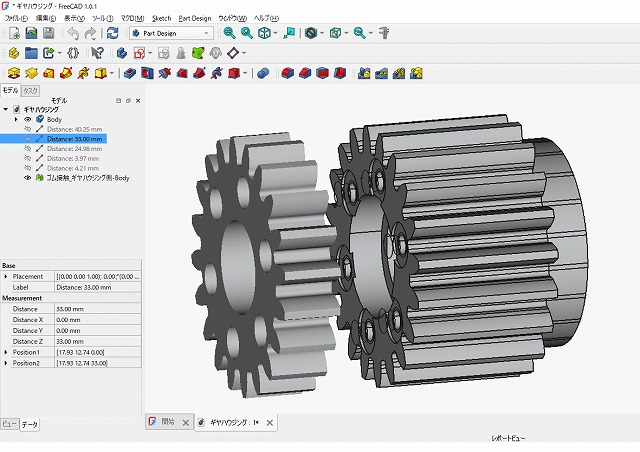

クラッチ用ギヤは下記のように、中心軸にリニアベアリングを挿入できるように大きめに作りました。

どんな感じで動くかは、のちの組み立てで示します。

最終的には下記のような形態になりました。

各プロジェクトごとに作ったギヤをSTLオブジェクトとして出力した後、インポートして配置しています。

図面のモードを縮尺による縮みがないモードにすれば、真横から見たときに穴がずれているかどうかなどを目視で確認できます。

ほんとはアセンブリを使って同格できればよいのでしょうか、まだそこまで試したことはないです・・・

もうちょいスキルアップしたいところです。

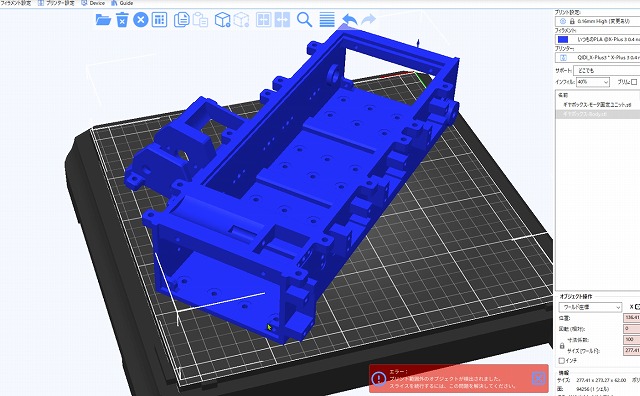

3Dプリントと組み立て

図面作成が終わったら、3Dプリント作業に入ります。

いやぁ、、、これがねぇ、、、一番きつかったです。

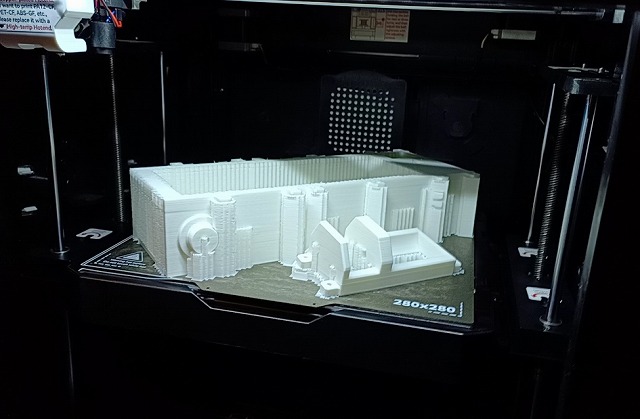

でかすぎてプレート内に入らん。

基本的にビルドプレートのサイズ以上の印刷はできないので、事前に図って合わせていたつもりだったんですが、サポート材の影響を完全に忘れていました。。。

サポート材って5mmぐらい外側にはみ出すんですよね・・・・

1時間ぐらい微調整をして格闘したのち、何とか設計変更せずに基準をパスする配置を発見し、印刷開始。

下記のように仕上がりました。

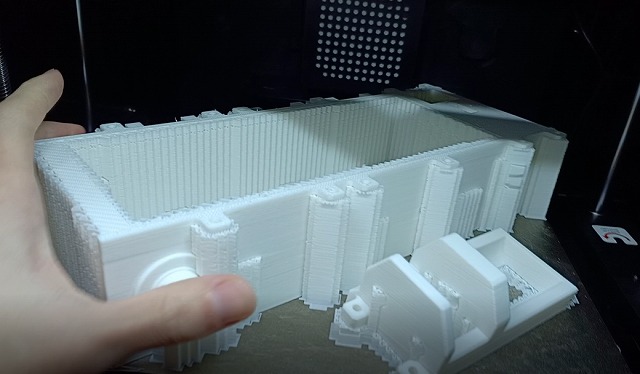

しかしここで悲劇が発生。

初めての印刷サイズでハイになって全く気が付かなかったんですが、なんとフィラメント切れ発生。

しかも95%ぐらいまで印刷されていたので、ほんとにあと少しで切れてしまったようです。

ウッキウキでサポート材はがそうとしたら、「ん、なんか上穴だらけでは?」と気が付きました・・・

3000円のリールが丸々無駄になったンゴねぇ・・・・

変にケチらず新品使えばよかったよ。

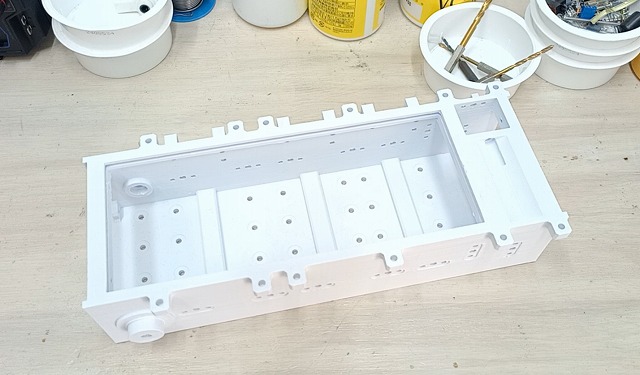

サポート材をすべてはがしてみると下記のような仕上がり。

悪くは、、、ないかなと思います。

ギヤボックスの次は、各ギヤのサポート材はがしを行っていきます。

3Dプリンタのサポート材除去作業って最初は「できてるできてる!」みたいなわくわくがあったんですが、慣れてくると手が痛いだけの地獄の作業です・・・・

何度か指を切りました。

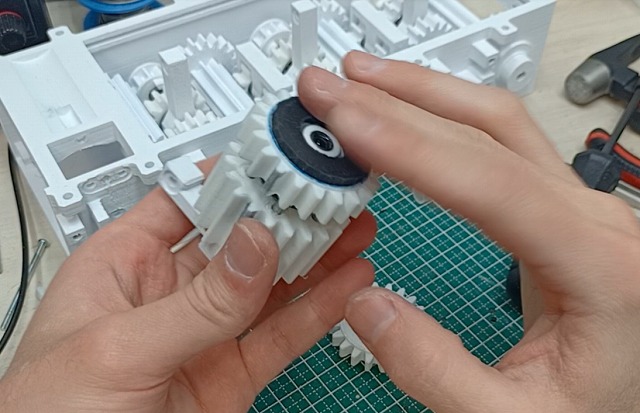

割らないようにサポート材を除去したら、次はベアリングの挿入作業を行っていきます。

ホビーRC用に販売されている金型成形ギヤと異なり、3Dプリンタは積層位置の強度が著しく低いです。

加えて今回使用した材料はPLA+なので、硬さはあるものの、もろいです。

せっかく作ったギヤが何個かゴミになりました・・・

何度か作り直しを挟みつつ、何とか圧入作業を終えました。

ここまでたどり着けば、あとは組み立てだけです。

次はシャフトにギヤを挿入していきます。

しかし、ここでも悲劇が発生。。。

ギヤの内側にはめたベアリングが、シャフトにスムーズに入っていきません。

今回はシャフトもベアリングもAmazonで適当に購入しましたが、シャフトは外形が4mm、ベアリングは内径が4mm、という表記でした。

どうやらこの寸法、圧入前提の寸法設定だったらしく、ギリギリ入りそうで入っていきません。

ぐぬぬぅ。

あと中華のステンレスシャフトの端の加工が適当すぎ(おそらくせん断して後処理なし)て、楕円形になっているのもなかなか厳しいです。。。(価格を考えてみれば、こんなものかな~といった品質ですが。)

仕方がないので端をパイプカッターややすりで無限に削る作業を行っていきます。

やすり掛けで直径を3.9mmぐらいまで減らしましたが、ステンレス製ということもあり、なかなかに硬い・・・

5時間ぐらいかけてすべてのシャフトをやすり、磨き作業を行いました。

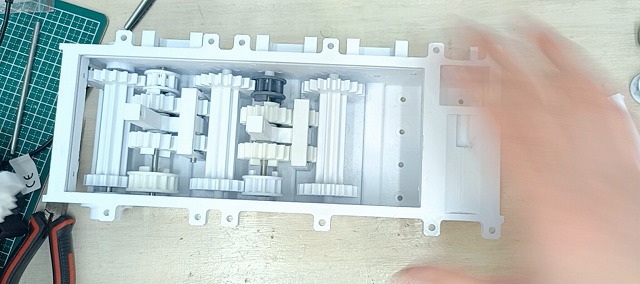

問題なく入るようになったら、各ギヤをギヤボックスにはめ込みながら、シャフトを挿入していきます。

大体はうまくいきましたが、いくつかかみ合わせがきつすぎるギアやがったため、適当にやすって寸法を調節していきます。

PLA樹脂ですが、削ったりして高温になった際、カスが出るわけではなく、柔らかくなるだけなので、後加工がやりずらいです。

超音波カッターも試してみましたが、基本フニャフニャになるだけでスパッと切れないので、結構扱いが難しい印象。

安いしABSのように印刷中にガスが発生しないのはメリットですが、力がかかる機構系部品には向いてないですね・・・

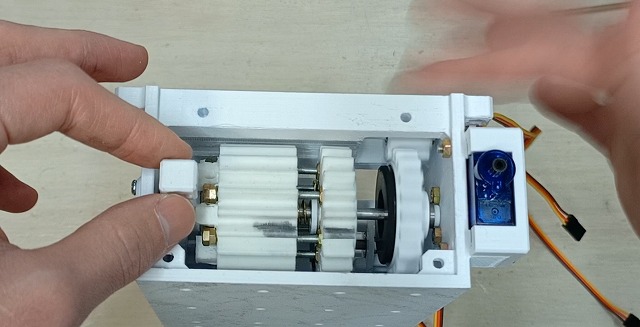

なんどか後加工をしつつ、下記のように組みあがりました。

おおよそ、CADの確認イメージとおなじだと思います。

クラッチ操作はサーボモータで行いますが、摩擦力の保持をサーボホーンだけで行うと衝撃吸収する部分がありません。

そのため、クラッチ用のギヤは、下記のようにスプリングをかませる構造を使いました。

可動部がすっぽ抜けないよう、ダブルナットで固定していきます。

最後に駆動力を摩擦で協力に伝えるため、ゴムパッドを取り付けます。

最後に、このクラッチ機構の動作を示したいと思います。(言葉で意味不明だったと思うので・・・)

①モータの動力を伝えるギヤが回っている際、クラッチが離れていると、中央のギヤは回転しません。

②ここで右側の青いサーボを使用してレバーを引くと、下記のようにゴム部分が接触し、中央のギヤが回転します。

左側のギヤは中央のギヤと軸を共有しており、また6本のシャフトで支えられているため、同様に回転します。

③左のギヤと中央のギヤの間にはスプリングがあります。このため、サーボホーンをで摩擦力を調節する必要はなく、ある程度の角度に保っておくだけで問題ありません。

石ころが入ってきたり、駆動負荷が高すぎてクラッチが滑る場合でも、激しい衝撃がサーボモータに伝わるのを避けることができます。

まぁ、、、理想を言えば、ですが。

ギヤボックス完成

いくつかトラブルはありましたが、何度か修正を行い下記のようになりました。

理想的とは言い難い仕上がりですが、総じて見てくれは悪くないかなと思います。

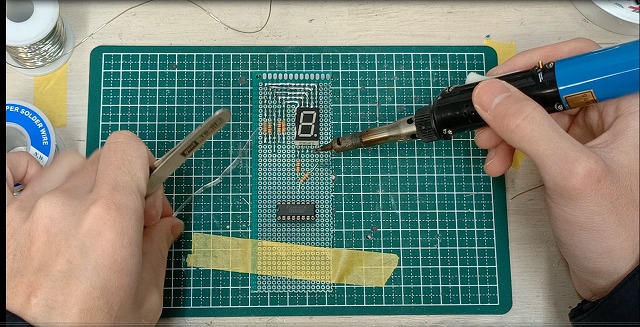

制御ユニットを作成する

わくわく動作ちぇぇっく!

と、行きたいところですが、制御ユニットがないのでまずは制御ユニットを適当に制作します。

今回はシフトの位置を表示するインジケータ(7セグ)と、3つのサーボモータを制御できるPWM機能を持ったマイコンを適当に選定しました。

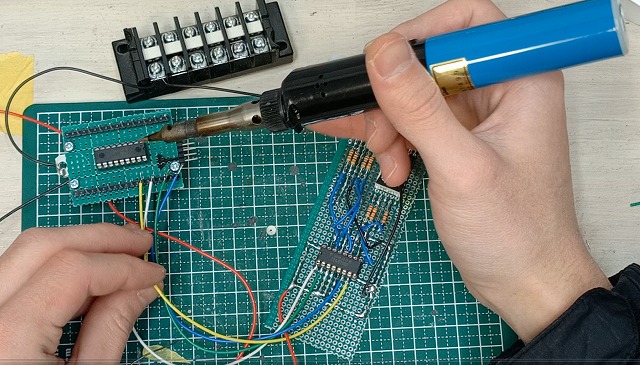

ユニバーサル基板にはんだ付けを行っていきます。

今回はマイコンにPIC16F1827を、7セグ制御ICにTC4511BPを選定しています。

どちらも安価でおすすめです。

TC4511BPを使った7セグ制御は下記の記事で紹介しています。

簡単に使えるので興味ある方は参考にどうぞ。

動作確認

基板の組み立てとソフト書き込みを完了したところで、動作確認を行ってみます。

今回は8段変速のギヤボックスで、1つのユニットで2つの変速比の切り替えを行うようにしています。

ちょうど2進数っぽく扱うことができるため、3つのスイッチを追加してデモ動作を行ってみます。

若干動きが渋いところもありますが、試運転でギヤが削れていくこと、あとから油を指すことを考えれば許容範囲、といったところでしょう。

まとめ

今回はトランスミッション作成を行いました。

実働100時間ぐらいでしょうか?結構時間がかかってしまった気がします。。。

次回は制御回路の作成を行っていきます。

それでは、また。